Le béton est un matériau complexe qui nécessite une attention particulière à chaque étape de son processus, de la formulation à sa mise en place et même après. Dans cet article, nous allons examiner en détail ces différents aspects afin d'assurer la qualité et la durabilité du béton.

.

.

Le béton peut être fabriqué de deux manières : soit sur place (BFC), soit en achetant du béton prêt à l'emploi(BPE). Pour ce dernier, le processus est très simple, il vous suffit de faire une demande écrite auprès du fournisseur en précisant les caractéristiques désirées. Cette demande écrite est cruciale en cas de non-conformité du béton par rapport aux spécifications techniques demandées, car elle protège vos droits et évite d'assumer les éventuels coûts de réparations ou de démolitions. En revanche, pour le béton fabriqué sur chantier, le processus est un peu plus complexe. Chaque étape de fabrication requiert une vigilance particulière, car le non-respect de certaines règles peut conduire à un béton présentant une résistance à la compression faible et une étanchéité réduite à l'air et à l'eau.

Le béton fabriqué sur chantier peut être produit soit à la bétonnière, soit à la centrale à béton. Dans les deux méthodes de fabrication du béton, le processus débute toujours par un appel au laboratoire interne pour élaborer la formulation du béton. Ceci est crucial pour assurer sa qualité et sa durabilité.

Un mélange incorrect ou des proportions inadéquates peuvent entraîner un béton non conforme à nos attentes, avec une faible résistance à la compression et une compaction insuffisante. Ces défauts peuvent provoquer des fissures, la corrosion des armatures, la carbonatation du béton, voire même des problèmes structurels à court ou à long terme.

Bien que nous connaissions les dosages pour différents types de béton, ces derniers correspondent généralement à des conditions idéales, avec du sable propre, des granulats de qualité et du ciment frais. Cependant, ces conditions sont rarement rencontrées dans la pratique, d'où la nécessité de procéder à une formulation spécifique pour chaque projet.

Après avoir reçu le rapport de formulation du béton, et pendant la phase de fabrication, il est impératif de veiller à ce que les quantités mentionnées dans ce rapport soient strictement respectées. De plus, il est essentiel de maintenir la teneur en eau des matériaux prélevés par le laboratoire intacte afin de préserver le rapport eau/ciment tel qu'indiqué dans le rapport de formulation. Il est également important de veiller à un temps de malaxage adéquat pour garantir l'homogénéité des composants, réduisant ainsi les risques de ségrégation, de différences de densité et de faible résistance.

En effet, un béton non conforme peut avoir des conséquences graves, surtout après le coulage d'une grande partie, car les réparations nécessitent des ressources humaines, financières et temporelles considérables, ce qui entraîne des retards dans le planning d’exécution. Il est donc primordial de maintenir une surveillance étroite tout au long du processus de fabrication pour éviter tout écart par rapport aux spécifications initiales et assurer la qualité et la durabilité du béton produit.

Après la fabrication du béton, vient l'étape de sa mise en place, qui revêt une importance égale aux étapes précédentes. En effet, un béton mal mis en place peut affecter sa qualité de manière significative. Cela peut se produire notamment dans les situations suivantes :

+ Utilisation d'un vieux coffrage non humidifié, absorbant une grande quantité d'eau et modifiant le rapport eau-ciment, ce qui diminue la résistance du béton ;

+ Utilisation d'un coffrage non étanche, laissant échapper la laitance du béton et réduisant ainsi sa résistance, provoquant la ségrégation ;

+ Coulage du béton par temps chaud sans l'ajout d'un retardateur de prise et sans humidification adéquate du coffrage ;

+ Coulage du béton par temps froid sans l'ajout d'un accélérateur de prise ;

+ Absence de vibration ou vibration insuffisante ou excessive, provoquant également la ségrégation ;

De plus, si les goulottes ne sont pas utilisées pour des chutes de grande hauteur et si la hauteur n'est pas divisée en deux ou plus en fonction de l'élément à couler, cela peut provoquer un impact excessif sur le béton lors de son versement. Cela crée des zones de densité variable dans la masse de béton, favorisant ainsi la ségrégation. Ces zones de densité variable peuvent entraîner des problèmes de résistance et de durabilité dans la structure finie. En conséquence, une mise en œuvre incorrecte du béton peut compromettre non seulement la qualité du matériau lui-même, mais également l'intégrité structurelle de l'ouvrage final.

.

.

.

Alors que vous soyez responsable de la qualité chez l'entreprise d'exécution ou un membre de la maîtrise d'œuvre, notamment si vous représentez le bureau d'études ou le bureau de contrôle, vous devez assurer un suivi rigoureux et un contrôle efficace de la mise en place du béton, en veillant à respecter les bonnes pratiques mentionnées. Pour obtenir des informations détaillées à ce sujet, une formation sur la surveillance et le contrôle des travaux de construction tous corps d'état (TCE) débutera le 26/10/2024.

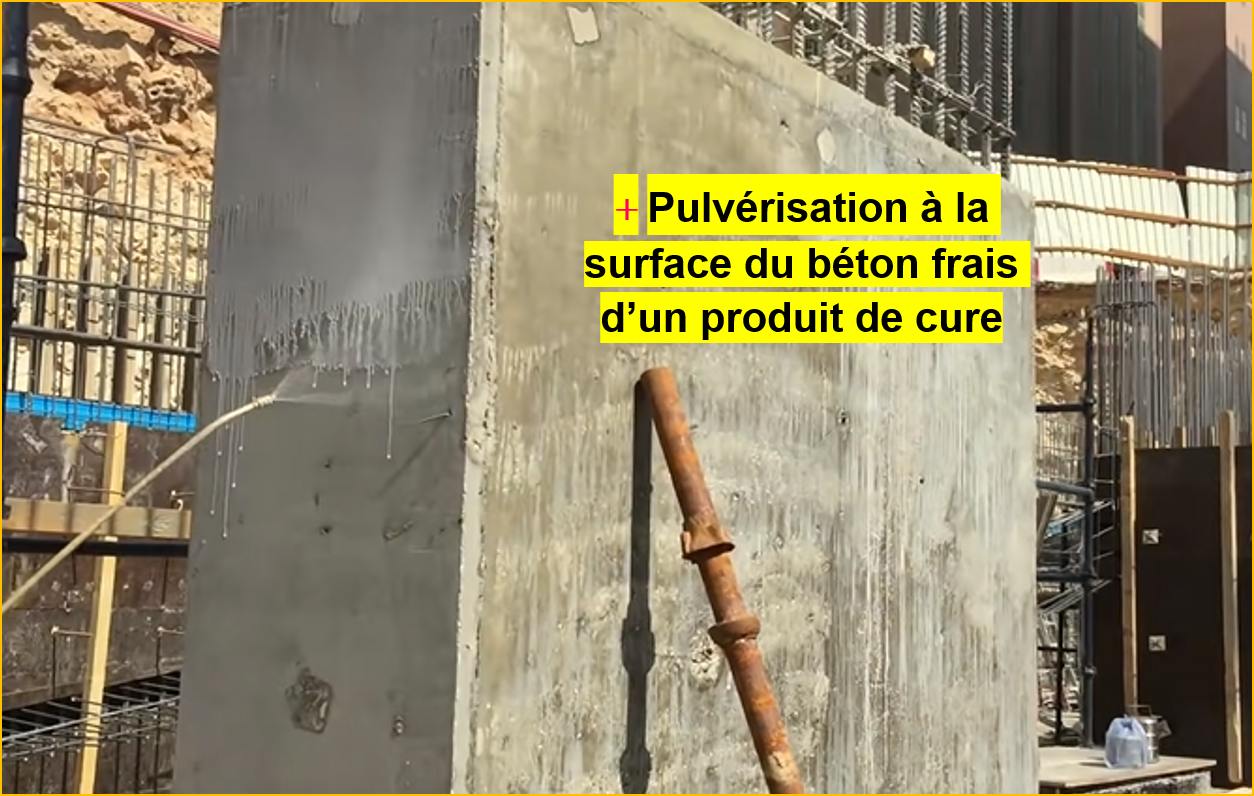

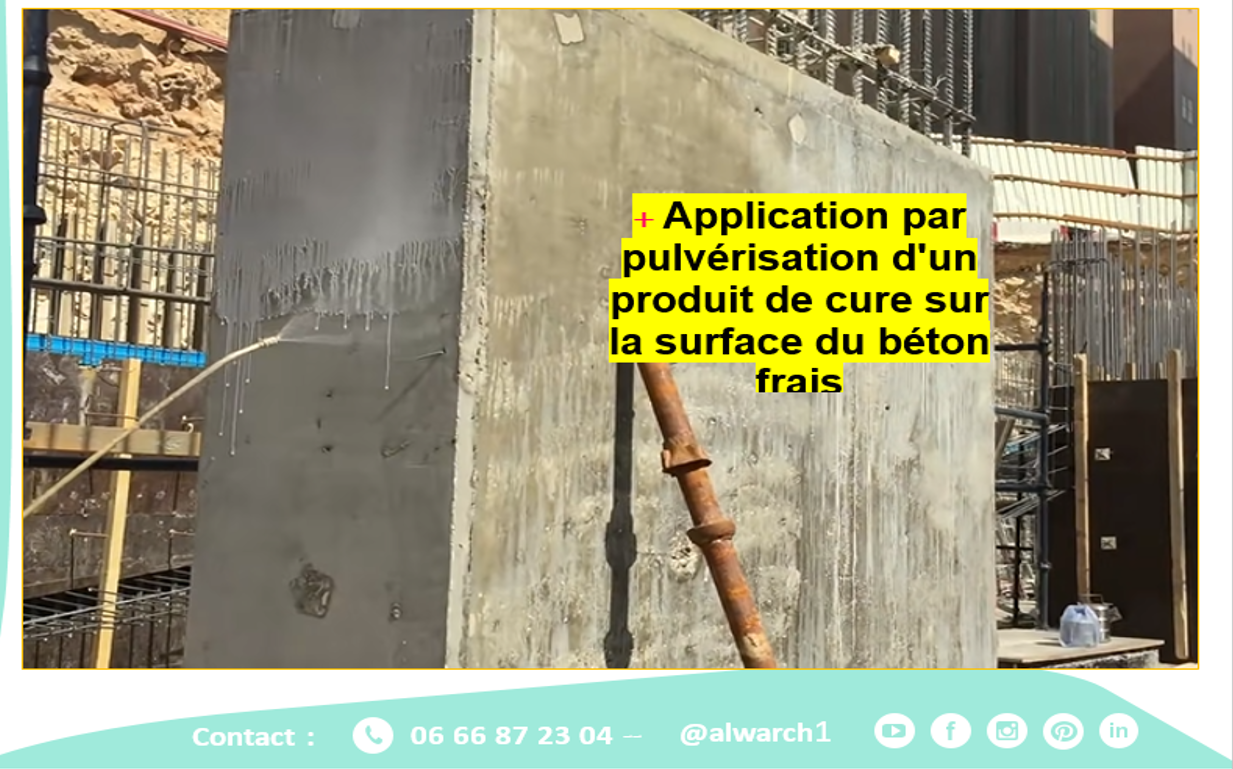

Après la mise en place du béton dans les bonnes pratiques, il est essentiel de s'assurer que le béton durcisse dans des conditions optimales, notamment lorsque la température dépasse les 35°C. En effet, à des températures élevées, l'eau présente dans le béton s'évapore de manière significative, ce qui peut compromettre le processus d'hydratation du ciment. Cette réaction chimique, essentielle à la prise et au durcissement du béton, nécessite une quantité adéquate d'eau pour assurer son déroulement normal.

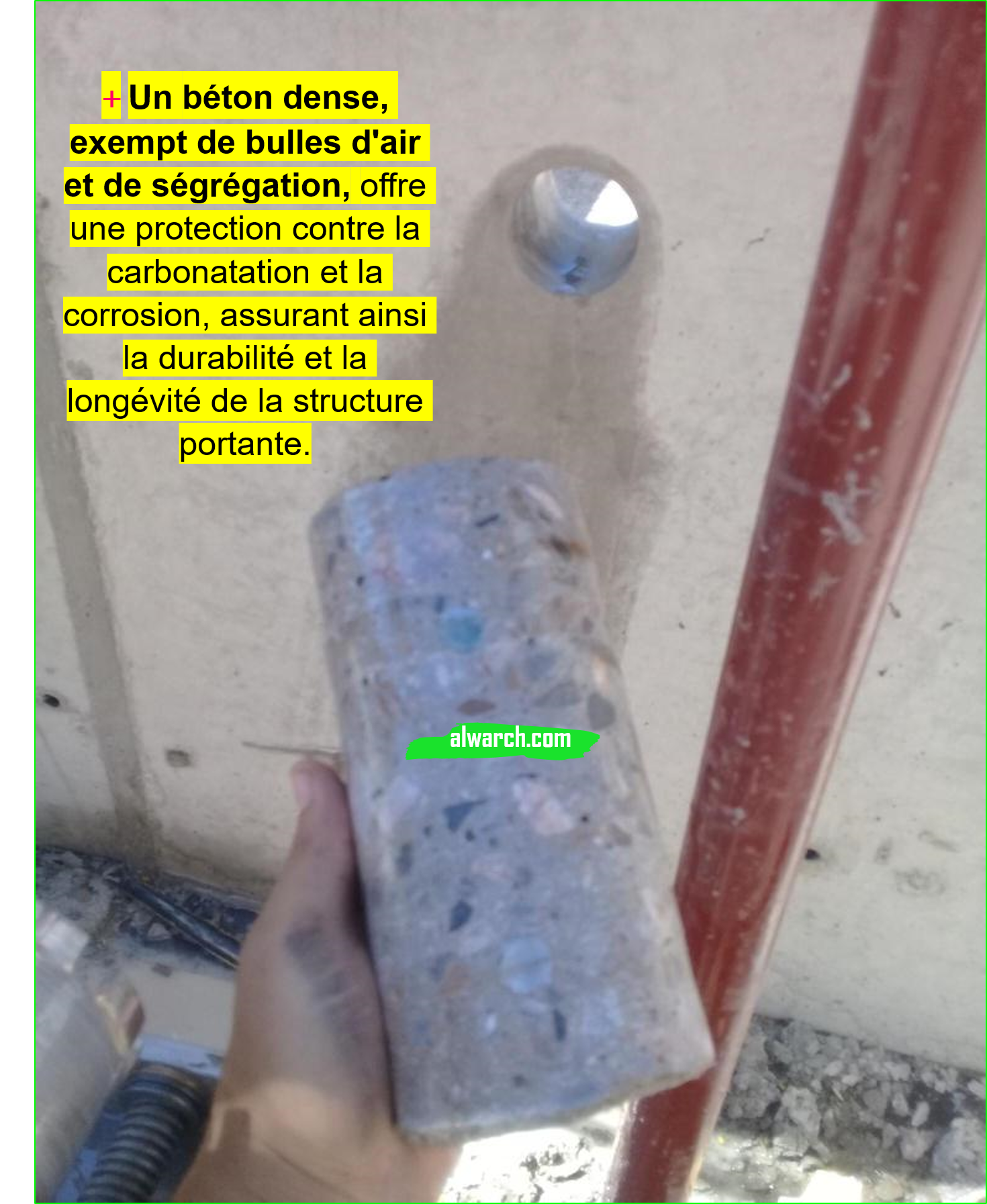

Un ciment mal hydraté peut entraîner un béton présentant une faible résistance à la compression et une compacité insuffisante, ainsi que des fissures. Ces défauts peuvent aggraver les processus de corrosion des armatures métalliques et de carbonatation du béton. La corrosion des armatures affaiblit la structure en affaiblissant les éléments de soutien internes, tandis que la carbonatation réduit la protection des armatures contre la corrosion, les exposant davantage aux dommages. Ainsi, les fissures et la compacité insuffisante du béton peuvent accélérer ces processus, compromettant la durabilité et la stabilité de la structure en béton sur le long terme.

Pour maintenir le béton hydraté de manière normale lorsque la température dépasse 30 ou 35°C, plusieurs méthodes peuvent être utilisées, notamment l'application d'un pulvérisateur d'eau ou l'utilisation d'un produit de cure dédié. Ces pratiques sont largement utilisées sur les chantiers pour empêcher l'évaporation excessive de l'eau du béton. D'autres méthodes de cure, comme l'utilisation de toile de jute ou de film polyane, sont également disponibles. Cependant, le choix de la méthode dépendra des conditions spécifiques du chantier et des recommandations du bureau d'études et du laboratoire. Il est donc primordial de considérer divers paramètres tels que les conditions météorologiques et les caractéristiques du béton pour déterminer la méthode la mieux adaptée. En outre, il est impératif que le personnel respecte rigoureusement le temps de cure afin d'assurer l'efficacité du processus. Des directives strictes doivent être suivies pour garantir que le béton reste hydraté et protégé tout au long de cette période critique.

.

.

.

.

En conclusion, la formulation et la cure du béton sont des étapes essentielles dans le processus de construction. En suivant les bonnes pratiques, nous pouvons obtenir un béton durable, mécaniquement résistant et protégé contre la carbonatation, tout en préservant les armatures de la corrosion. Cette approche garantit la pérennité et la qualité des ouvrages construits, assurant ainsi leur longévité et leur fiabilité structurelle.

Maintenant que vous comprenez ce qu'est la cure du béton et les différentes méthodes qui peuvent être utilisées, quelle est selon vous la période idéale pour effectuer cette cure et combien de temps elle devrait durer pour assurer la durabilité et la solidité du béton?

Commentaires (0)

Catégories

Articles récents

Qu'est-ce que le BIM ?

2 mars 2025

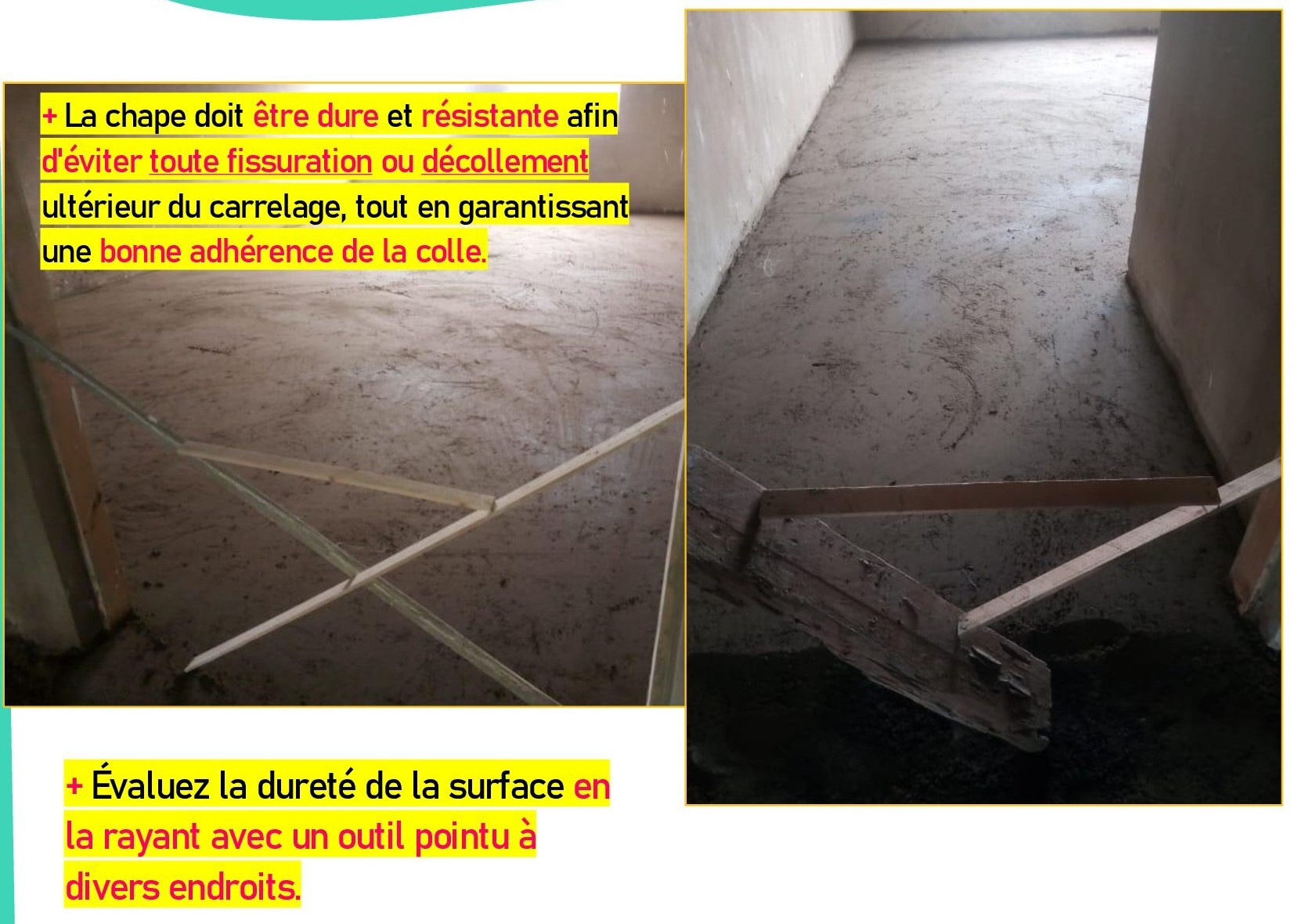

Garantir la Qualité de la Chape et ...

2 avr. 2025

Tout ce qu'il faut savoir sur le ...

21 mai 2024

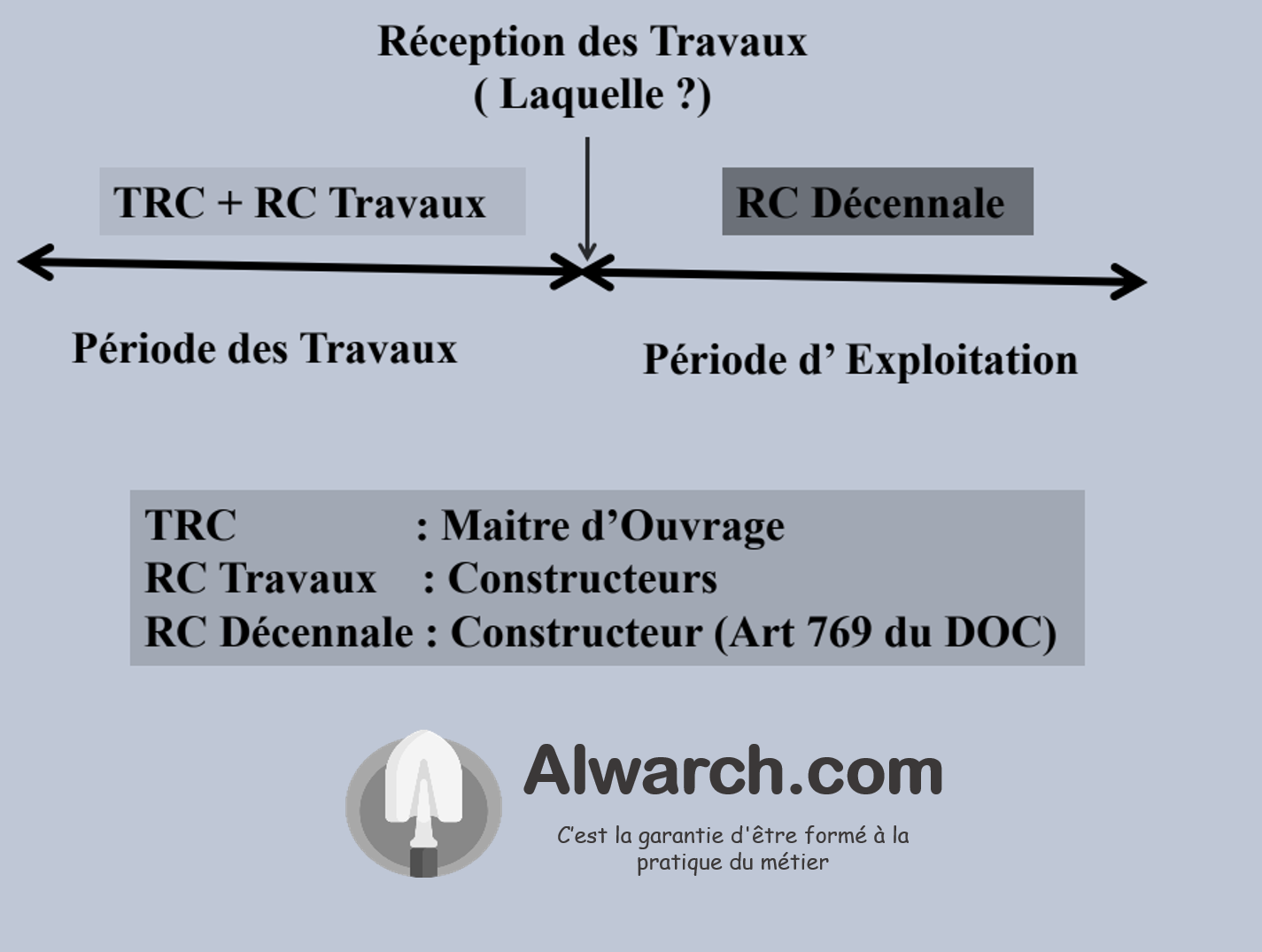

Assurance responsabilité civile ...

24 mai 2024Devenir un homme de terrain d’exception, en tant que chef de projet ou conducteur de travaux.

Saisissez cette opportunité de suivre une formation approfondie en TCE, d'une durée de plus de 200 heures. Cette formation couvre l'ensemble des éléments essentiels pour garantir un suivi et un contrôle optimaux des projets, en abordant de manière exhaustive les aspects administratifs, techniques et opérationnels.